食品工業指主要以農業、漁業、畜牧業、工業林業或化學工業的產品或半成品為原料,制造、提取、加工成食品或半成品,具有連續而有組織的經濟活動工業體系。

當前中國食品工業還是以農副食品原料的初加工為主,精細加工的程度比較低,正處于成長期。食品行業為完全競爭行業,集中度較低,中小企業比例高,技術水平低,同質化嚴重,價格競爭激烈,利潤空間狹小,隨著行業整合及行業成熟度的提高,行業利潤向大企業迅速集中,行業龍頭企業將擔當起行業資源整合的重任。

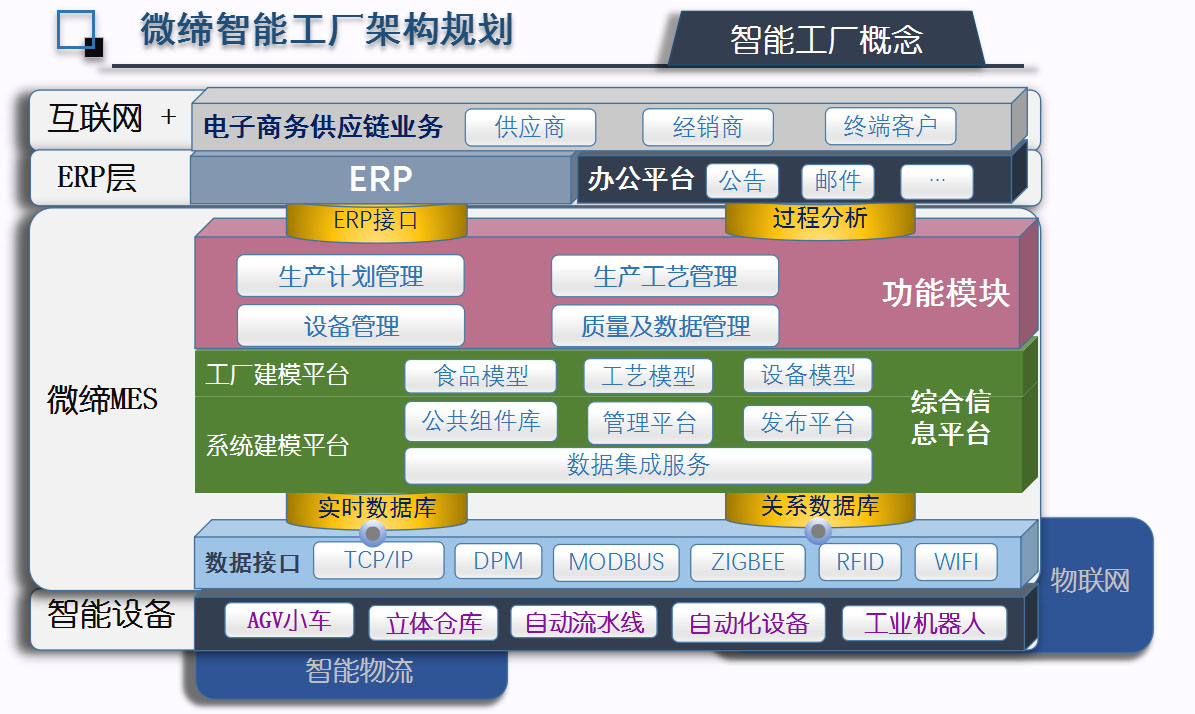

微締食品行業MES系統解決方案:

1)生產管理

工單管理:生產工單管理 / 包(灌)裝工單管理、支持新建、修改、凍結、取消工單;

根據產能進行排產:與ERP等系統集成,實現企業整體信息化;

生產管理 :區分成品、半成品、原材料等、BOM 配方管理;

設備、工位、車間、生產線管理:預定義生產工藝路線;

生產執行:生產指示、嚴格按照預定義的生產工藝路線生產、確保工單“保質保量”完成、實時控制工單狀態,可以凍結問題工單、儀表盤、報表、看板實時顯示生產情況;

與其他業務系統集成:從ERP等系統下載生產工單、從ERP等系統下載BOM / 配方管理、將生產執行的數據上傳至ERP等系統。

主要價值:

將生產的良率提高 10%、提高物料、人員、機器設備使用率 15%、將工單完成率20%提高、廢品率降低15%

2)物料的管理

物料管理:原材料管理、容器、器皿管理、在制品標識;

物料使用執行:物料轉移,調整,報廢,返工,合并,分解,接受,出貨,拉動、物料消耗、物料生產、返工和報廢控制、在制品狀態管理 (凍結,隔離,釋放)、成品,半成品,在制品的區分;

儀表盤和報表顯示:在制品和庫存狀態、實時顯示物料批次所處位置

與其他業務系統集成:物料消耗;

主要價值:降低庫存積壓 10%、縮短產品周期 50%、追蹤倉庫中的原材料(輔料)、在制品、成品等、借助條碼、RFID技術追蹤產品;

在物料管理過程中強調的主要是物料的移動。物料每一步移動會記錄,每一批次的分解,消失,創建全由系統來處理,同時實時的庫存信息,保證了在食品飲料生產加工過程中物料的可視性。

3)質量管理

質量抽檢和執行:流程控制設置、流程化的抽檢規則、可計劃的抽檢規則、在線和離線的質量抽檢、HACCP;

采樣管理:計劃的和非計劃的、采集線上的或批次的質量數據、采集設備狀態、預警事件數據、CAPA;

偏差管理:監控偏離標準值的數據、提供可視化手段監控實時數據;

凈含量控制:控制稱量設備、嚴格遵循標簽上顯示的信息 (重量,數量等)

QA釋放管理 (WIP凍結,釋放);

儀表盤和報表顯示:一次通過率統計、關鍵性指標(KPI)顯示;

與其他業務系統集成:質量規格下載、質量分析數據上傳;

主要價值:提高一次通過率達12%、減少因為質量原因的損失達80%、減少質量錯誤達50%、降低因為質量引起的損害企業形象的風險。

4)產品追蹤

追蹤/追溯和族譜圖管理:

追蹤人機料法的使用情況、可以基于Lot/Item/Unit 不同層級追蹤、能夠追蹤返工/報廢等異常流程、操作員的歷史操作記錄 (手動控制事件);

儀表盤和報表顯示:向前追蹤、向后追溯、高效的關聯性報表;

與其他業務系統的集成:可以繼續追蹤產成品;

主要價值:提高良率15%、將報廢率降到最低、提高企業利潤8%;

產品追蹤強調的是人機料法環的管理,每一個生產步驟中,通過了哪些設備,有哪些操作員涉及了,有哪些參數進行了等等都會被記錄下來,包括環境的信息都由系統通過自動化的手段將數據搜集起來。所以在生產結束后,只要這個產品出現問題,都可以在MES系統里追述到原因。

5)制造智能

智能化生產:生產的先后順序、工單狀態、整體的生產產能和效率、OEE統計、流水線和包裝線的效率、計劃/產能平衡;

物料預估:庫存管理、報廢料和返工用料;

追蹤/追溯和族譜圖報表:向前/向后追蹤;

質量管理評估:質量分析指數、HACC、歷史數據分析和報表;

效率智能化分析:包裝線的OEE統計,停機時間統計、OLAP分析;

主要價值:提高設備和物料使用率15%、降低損失和消耗20%、增加生產運能10%、增強了生產敏捷度、提高了生產透明度以更好地應對變動和挑戰。

制造智能強調的是通過智能化軟件進行深度的分析。比如說一些質量數據,單獨看一個批次或者某一天的生產可能看不出內部的隱含信息,但是把一個月,或者是一年的某些工藝質量數據放在一起進行關聯性的分析,就有可能找到內部之間的關聯性,就有可能幫助企業對生產狀況數據,質量數據,設備數據等有直觀深入全面的了解,進而為企業進行科學決策提供數據支持。

上一篇:微締MES助力企業構建智能工廠

下一篇:微締MES助力企業提升管理水平