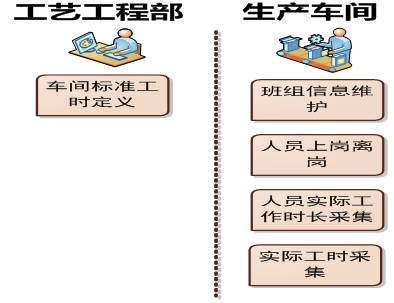

作業人員管理

工藝工程部工程師在MES系統中維護車間不同產品在各個工段的標準工時,作為工時計算的基礎。

車間班組長在MES系統中維護人員信息、技能狀態及班組信息,建立人員工號和班組的關聯關系。

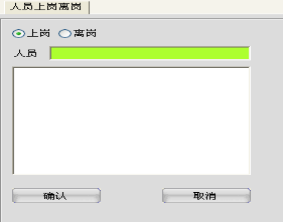

1. 上崗

在生產前,車間班組長組織班組內員工進行上崗信息采集。

輸入生產途程中產出工序對應的崗位資源,選擇人員上崗界面,掃入員工的工號,完成員工上崗信息的采集。

系統將記錄員工的上崗時間,作為當天工作時間的開始。所有通過該工序的產品的產量都與該工序上崗員工做關聯。

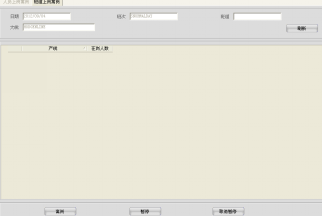

2. 暫停

在生產過程中,因為特殊原因(比如吃飯,活動等),需要暫停計算班組員工實際工作時間時,可以執行暫停操作。輸入日期,查詢對應班組的上崗狀況,選擇對應的班組,執行“暫停”操作。

系統記錄“暫停”操作的時間,并停止計算班組實際工作時間。

當需要恢復計算班組實際工作時間時,可以進行“取消暫停”操作。輸入日期,查詢對應班組的上崗狀況,選擇對應的班組,執行“取消暫停”操作。系統記錄“取消暫停”操作的時間,并恢復計算班組實際工作時間。

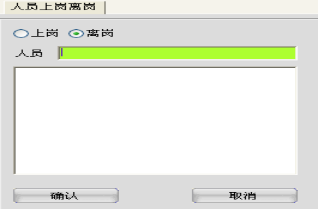

3. 離崗

生產結束后,作業員需要做“離崗”操作,結束當天實際工作時間的計算。

離崗操作有兩種操作方式:單人離崗、班組離崗。

單人離崗:選擇人員上崗離崗界面中離崗功能,輸入人員工號,做確認,完成該人員離崗操作。離崗后,停止計算該人員的實際工作時間。

班組離崗:選擇班組上崗離崗界面,輸入日期,勾選對應的班組,執行“離崗”操作。離崗操作后,停止計算該班組中所有人員實際工作時間。

4. 實時工時采集

生產開始前,安排人員在該工段產出工序對應的崗位資源上做上崗操作,生產結束后,安排人員做離崗操作。

MES系統記錄整個生產周期內,該工段內員工生產各類產品的產出數量,根據產品維護的標準工時,計算周期內該工段的實際工時。

生產數據采集

數據采集提供了對生產現場的相關數據的實時采集功能。采集的信息包括產品在工序間的移轉信息,良品/不良品信息,質量檢驗數據信息和其他需要采集的條碼信息等。

傳統管理模式下,對離散型制造企業來說,生產車間大量分布著紙質表單:如派工單,領料單,流轉交接單,加工圖紙,工藝卡片或作業指導書,檢驗表單,工時與產量統計表單等。通過微締MES系統的數據采集管理模塊,可以依據具體聯宜電機車間的生產模式,采取靈活多樣的數據采集方式,可以實現如下紙質表單省卻。

1)通過系統上傳加工工藝與定額以及圖紙,可以實現加工工藝的查詢,檢驗標準的查詢,加工的2D以及3D圖紙的查詢等。

2)通過計算機輔助調度排產以及加工任務自動推送到這個現實終端上,可以省卻派工單,作業指導書,檢驗標準等紙質單據在車間的流轉。

3)通過與終端設備的數據采集與刷卡提交,即可以省卻產量統計表單以在制品流轉過程中流轉單等。

4)通過在線檢測數據的采集與提交,可以省卻檢驗反饋以及統計報表。

總之,通過微締MES系統應用,可以使產品生產過程中的數據,在車間流轉過程中,真正實現一種或全部實現無紙化的加工與管理模式,此模式可根據用戶硬件的配置情況,也可分階段逐步實現。

在生產過程中,依據生產訂單的工藝流轉卡,對數控精密機加工車間及工序,裝配車間及工序,包裝車間及工序的生產加工進度,通過刷卡、掃描及紅外線檢測等采集方式,提交進度管理,實現生產過程中訂單的進度管控。依據聯宜電機的生產過程管理特點,本次推薦,對機加工車間,實現工業平板電腦刷卡的方式采集零件在各工序的加工進度管理,對裝配車間通過紅外線檢測產品在諸多裝配工位流轉過程中的進度功能。對包裝車間,通過產品掃描實現產品包裝過程中的進度管理。

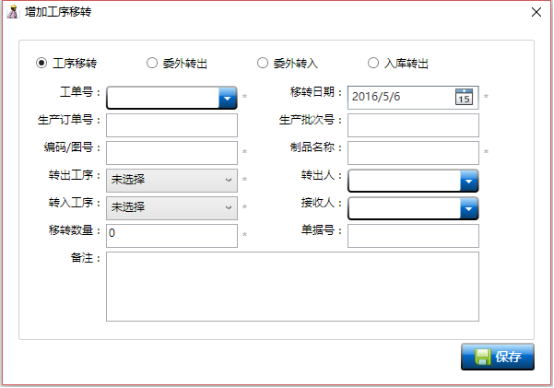

機加工序移轉

工序移轉是指工序產出后移轉到下工序的動作,從廣義上分為投料轉入(倉庫轉出)、工序間移轉、委外轉出轉入、入庫轉出。通過對在制品進行工序移轉操作,可以實時動態掌握各個工序在制品結存狀況,結合電子看板系統,可以在工序間實現拉式生產模式。

裝配上料管理

生產過程中在制品在上料工序所使用的料品信息采集,為管理人員在質量追溯,工藝問題分析或原材料質量評估等的過程中提供了原始真實的信息。

當上料工序的上料品種或需要采集的數據繁多時,在產品在制過程中逐一采集這些信息,則可能影響到工序節拍。系統的備料功能提供了將料品信息預先設定的功能,在制品過上料站時只需要掃描在制品的流程卡號,系統則能夠自動關聯單個在制品與當前使用的料品信息。從而大大減少了對于使用料品較多的工序,用戶在現場采集料品的信息量大的問題,從而簡化了上料數據采集的過程。

功能點

l 預先設定工序的上料信息

l 備料管理,提供上料檢查,保證正確的原料被使用在正確的工序上。

l 在保證上料信息正確的前提下,對每一個經過上料工序的在制品,記錄上料信息。

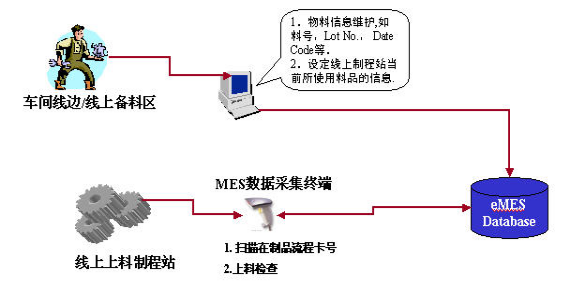

上料管理作業流程

圖:上料管理-上料信息采集作業流程

料品數據的原料信息管理工作,可以選擇在車間原材料備料區進行,操作員可以輸入當前制程站所使用的料品編號、料品批次、料品Date Code等信息。當單個在制品過站時,這些料品信息在系統中被關聯到這個在制品上。

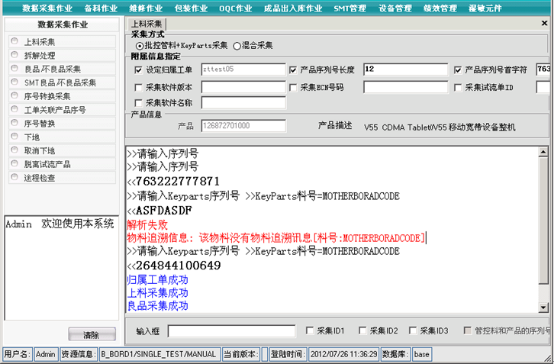

當原料信息維護完成以后,在生產現場的手工上料作業站上,可以實時的針對單個在制品進行原料數據的采集,并且原料信息可以詳細到料品的序列號,這種數據采集方式滿足了物料的追溯,用戶可以通過系統地查詢到哪個產品使用的關鍵零部件的序列號等信息。

同時在采集的過程中,用戶可以勾選采集軟件版本,系統對于生產使用的軟件版本會做相應的管控和記錄。

檢驗管理及首件確認

系統中實現基于工藝工序步驟的檢驗數據管理,將當前文件型的檢驗表數據化,并與產品加工工序建立對應關系,能夠在產品加工過程中使用;工藝參數以及檢驗值支持不同部件規格對應不同公差帶的實現。

下一篇:微締MES系統物料管理之配料管理