模具生產管理,需要一套微締模具軟件系統

模具,素有“工業之母”的稱號。模具工業的水平是衡量一個國家制造業水平高低的重要標志之一!

模具企業是典型的面向訂單的單件多品種生產型企業。其主要開發過程包括:產品設計,模具設計,精密加工,鉗工組立,試模、試產及量產等主要階段。

在各個階段需要完成的主要工作及管控點如下:

一、產品分析階段:對產品、模具、生產及品質等做初步分析,包括分模面情況,是否需要使用機械手等,完成開模分析報告DFX(Design For X,X包括Product Tooling等);

二、模具設計階段:組立圖完成后,需要對組立圖依照CTD(Checklist of Tooling Design)進行全面設計檢查。確認后,將所有的圖檔進行有效存儲及管理(Design Document Control);陸續產生材料清單,隨著圖檔的完善,生成最終的BOM表(Bill Of Material);

三、精密加工階段:需要先對供應商來料IQC(In-coming Quality Control)進行檢查,保證來料合格后,依照設定的MAPA(Machine Parameter)進行加工,加工完成后,需要進行制程檢驗IPQC(In-Process Quality Control),保證各個制程的品質。

四、鉗工組立階階段:進行出廠檢驗PSI(Pre-shipping Inspection)的檢測,完成后送去試模車間,同步做好試模前機臺、原料等準備,進行試模TRO(Tryout);

五、試模、試產及量產階段:需要進行產品尺寸的檢測TVR(Tooling Verify Report)和模具問題TIR(Tryout Issue Report)的檢查,以這兩點來進行MPI(Manufacture Processing Instruction of mold modification)模具修模指導。如此往復,直到模具合格驗收。

通過以上各個階段的有效管控,最終保證模具完美交付及使用。將以上的模具開發流程結合管理系統的設計原則,可以將模具管理系統規劃為以下的功能模塊:

一、業務管理:客戶管理、規格書管理(DFX)、估報價管理、訂單管理、設變管理;

二、設計管理:圖檔管理(CTD/DDC)、料單管理(BOM)、CAD軟件接口;

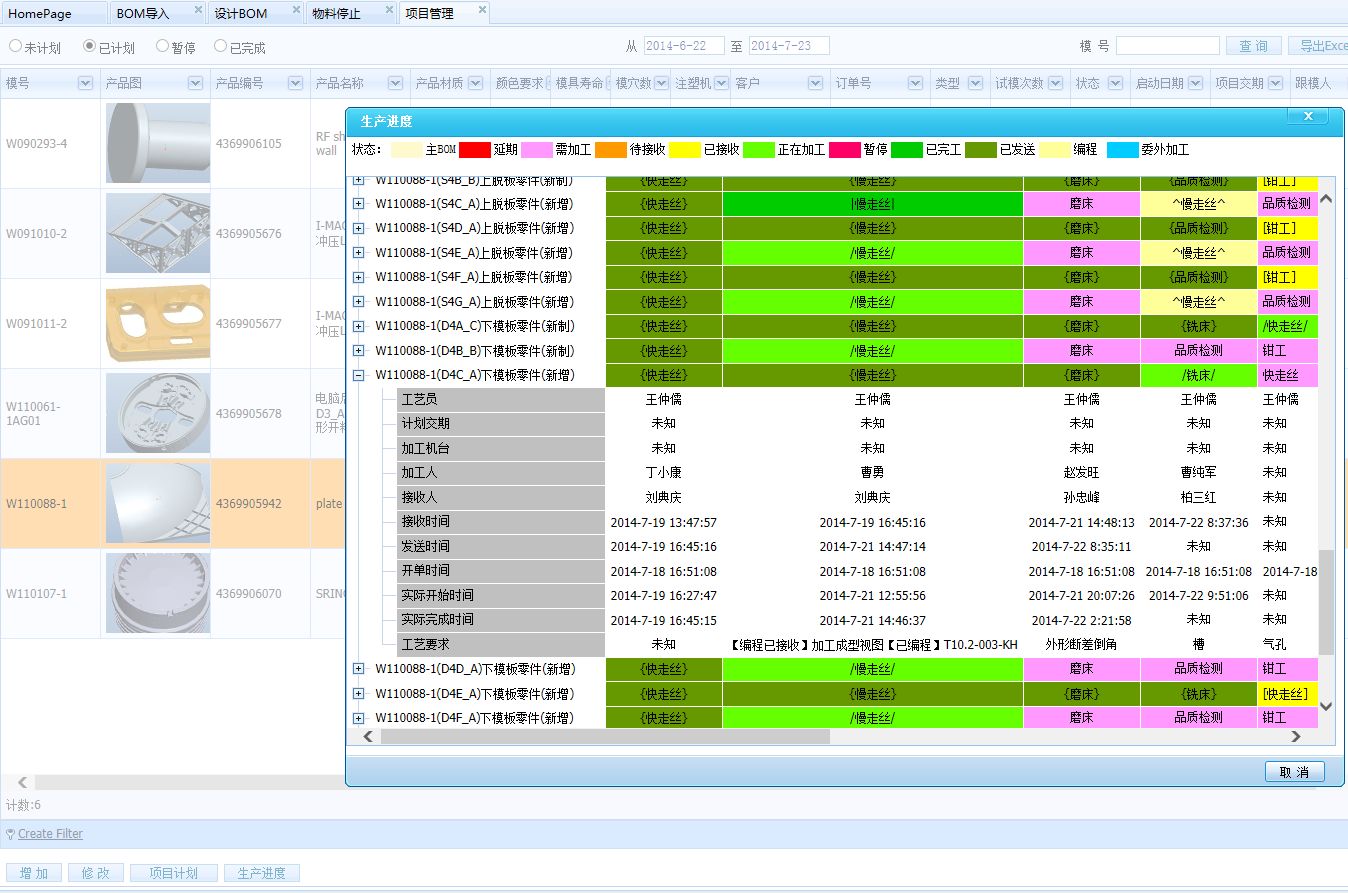

三、車間管理:專案管理、工單管理、工藝及排程管理(MAPA)、調度管理、品質管理(IQC/IPQC)、現場管理;

四、庫存管理:收/退料管理、出/入庫管理、調撥及盤點管理;

五、采購管理:供應商管理、外包管理、請購管理、采購管理;

六、試模管理(TRO):PSI、TIR、TVR、MPI;

七、人力資源管理(HRS):包括組織結構、權限分配、考勤管理、薪資管理;

八、基礎配置模塊:公司行事歷的設定、簽核定義、材料、工序、幣別定義等根據公司實際情況進行初始化設定。

按照以上模具系統的規劃,同時結合現在IT行業產品的分類,可以得到:

1、人力資源管理,業務管理、采購管理及庫存管理是典型的ERP【企業資源計劃】系統范疇;

2、在設計管理中,首先需要管理客戶的圖檔。同時,設計人員需要管理每套模具的設計圖檔,包括圖檔的版本以及權限,而這些圖檔需要一直沿用到移模前的各個相關工站,直到移交給客戶。這是典型的PDM(產品數據管理--Product Data Management)系統;

3、在車間管理的排程部分,因為模具零件多,每個零件加工的工序多,而企業的設備和人力資源有限,排程工作量大。拿一個筆記本電腦前蓋為例,一套模具大約有50個零件需要加工,平均一個零件要加工6道工序,電極有近200個,現場同時跑10套模具,那么就需要排配5000個以上的工序,如果在實際加工中有些零件需要插單或者工序延遲,需要及時的調整,應對如此龐大的數據量和頻繁的變化,需要通過APS(自動排程--Advanced Planning and Scheduling)來完成。

4、車間管理的現場管理,屬于MES(制造執行系統-Manufacturing Execution System);

5、試模管理,目前沒有專門的系統,需要進行客制功能。

從以上分析得出,將市面上現有的ERP、PDM、APS、MES及客制化的模具試模等管理系統相互結合,才可能會滿足模具廠的管理需求。如此龐大的系統,依靠任何一類軟件通過系統接口方式來實現,在技術上存在相當大困難外,在成本上的花費也非常大。即使使用了現存的管理系統融合的一個系統,也會因為模具自身的按單定制、單件生產的特性,讓流程繁冗,影響效率。

因此,只有采用針對模具行業專門的模具管理系統,才能更有效的協助模具企業進行管理。這套管理系統,除包含上述的基本模塊外,還需要結合模具實際流程將各個模塊有機結合在一起,才能為模具企業帶來更大效益。簡單舉例如下:

一、業務管理中,在和用戶簽訂訂單后,付款方式采用開模前、第一次試模和驗收三階段性進行收款。那么當現場實際工作進行到相應階段時,需要系統自動提醒業務收款。

二、當設計畫圖審核確認后,需要將圖檔自動歸類到相關的零件。當現場人員在加工時候,刷入條碼,自動可讀取到對應圖檔。

三、自動排程排配完相關的工序后,在車間執行如果工時延遲或提前,需要自動模擬排程;對于外發的模具和零件,通過公有云報工機制,請供應商按時回報進度,及時調整排程,隨時知道模具是否滿足客戶交期。

四、品質出現異常,零件報廢的時候,需要啟動采購流程進行購買。同時,零件到場后,自動生成零件的原始工藝。

五、物料采購過程中將根據設計BOM表中零件分類【采購不加工、采購加工、不采購不加工、不采購加工】自動生產物料采購申請單據,同時結合物料供應鏈,將需要購買的物料自動拋送到云端詢價采購平臺,經過議比價后確定中標供應商。

六、供應商在交付物料過程匯總如出現延期,系統自動提醒倉庫和采購進行追料,物料入庫以后,現場領用物料進行記錄,方便對物料去向進行追溯。

七、試模過程中出現問題點時,系統提供解決對策參考;同時試模過程還要確認上次的問題點是否已經解決,本次出現的問題點是設計變更還是自己修模;如設計變更需要走報價流程,同時產生的工序自動計算到設變成本中。

依據模具生產遇到的實際情況,深挖模具流程,制定解決方案,融合系統,不斷改進才能開發出實用的模具管理系統。同時結合物聯網和移動終端,讓數據的獲得更便利,用戶的操作更簡便。

使用系統后,可以為企業帶來:

一、制度的落實:

1、在流程部分,通過系統流程的設置,保證了工廠中任何的人、事、時、地、物都按照規范才能進行,保證執行的流程按制度落實。

2、使用系統前的紙質表單全部在系統中作業,每一個環節的必填項目按照規范填寫后才可以進行下一步,保證了表單填寫的準確性。

二、成本及時、準確、可追溯。即刻知道每套模具的盈虧,讓成本可控,利潤明了。

三、進度快速反應。使用自動排程,進度及時自動做調整,隨時知道是否影響客戶交期,且保證機臺稼動率(負載率)最高。

四、提高整體效率。流程環節中上游正常作業完成后系統會及時通知下游,出現異常時也會及時通知相關人員,保證正常作業和異常處理的及時性,從而提高整體效率。

更多MES系統,模具管理軟件,零部件MES

http://m.sjzgzj.com.cn/hangyexinwen/609.html電子MES

請訪問微締官網查看。

咨詢熱線:400 029 0512