400-029-0512

- 首頁(yè)

-

產(chǎn)品與服務(wù)

- 產(chǎn)品與服務(wù)

- 解決方案

-

客戶案例

- 客戶案例

- 新聞資訊

- 智造百科

-

關(guān)于微締

- 關(guān)于微締

- 公司簡(jiǎn)介

- 企業(yè)文化

- 企業(yè)榮譽(yù)

- 聯(lián)系我們

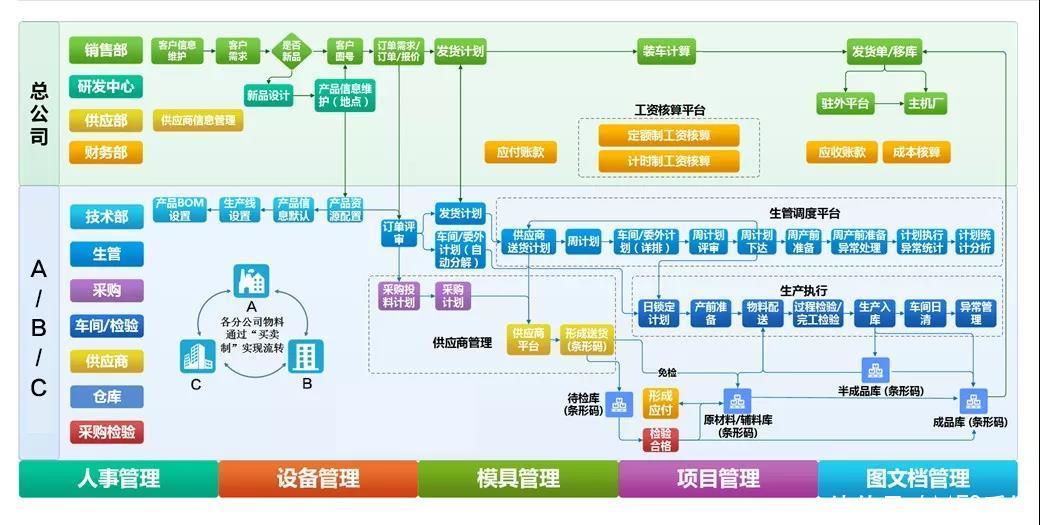

制造業(yè)企業(yè)的核心在于生產(chǎn)一線——車間現(xiàn)場(chǎng)。如何提高車間現(xiàn)場(chǎng)的生產(chǎn)效率,是改變企業(yè)發(fā)展的重要途徑。

MES生產(chǎn)制造執(zhí)行系統(tǒng)作為企業(yè)生產(chǎn)計(jì)劃層和生產(chǎn)制程執(zhí)行系統(tǒng)的橋梁,上聯(lián)公司ERP,下聯(lián)過程控制系統(tǒng),通過信息傳遞對(duì)從訂單下達(dá)到產(chǎn)品完成的整個(gè)生產(chǎn)過程進(jìn)行優(yōu)化管理,還可通過雙向的直接通訊在企業(yè)內(nèi)部和整個(gè)產(chǎn)品供應(yīng)鏈中提供有關(guān)產(chǎn)品行為的關(guān)鍵任務(wù)信息。

從制造企業(yè)生產(chǎn)過程可以發(fā)現(xiàn),現(xiàn)有的生產(chǎn)線自動(dòng)化程度低,加工過程記錄的數(shù)據(jù)時(shí)效性差且偏差大,且現(xiàn)場(chǎng)數(shù)據(jù)多采用人工記入,數(shù)據(jù)的真實(shí)性大打折扣。由于數(shù)據(jù)的不準(zhǔn)確,企業(yè)對(duì)產(chǎn)品質(zhì)量和工藝的改善就產(chǎn)生了諸多問題:

現(xiàn)場(chǎng)工藝過程監(jiān)控能力不足;

現(xiàn)場(chǎng)工藝數(shù)據(jù)的一致性、完整性與準(zhǔn)確性差;

數(shù)據(jù)采集能力不足;

數(shù)據(jù)統(tǒng)計(jì)與分析能力不足。

MES系統(tǒng)可以填補(bǔ)ERP系統(tǒng)在生產(chǎn)計(jì)劃與生產(chǎn)控制之間的信息鴻溝,利用實(shí)時(shí)準(zhǔn)確的信息指導(dǎo)、響應(yīng)并反饋車間發(fā)生的各項(xiàng)活動(dòng)、對(duì)現(xiàn)場(chǎng)變化條件做出快速反應(yīng)、減少非增值活動(dòng),最終達(dá)到高效的車間生產(chǎn)。

1、改變傳統(tǒng)手工錄入過程,避免人為輸入差錯(cuò),使現(xiàn)場(chǎng)生產(chǎn)人員精力集中在業(yè)務(wù)操作上,達(dá)到準(zhǔn)確、及時(shí)、快速的數(shù)據(jù)反饋,提高工作效率。

2、實(shí)時(shí)采集生產(chǎn)過程中發(fā)生的所有事件,通過條碼技術(shù)跟蹤產(chǎn)品從物料投產(chǎn)到成品入庫(kù)的整個(gè)生產(chǎn)流程,讓整個(gè)工廠車間完全透明化。

3.快速發(fā)現(xiàn)異常質(zhì)量問題的原因,制定針對(duì)措施解決質(zhì)量瓶頸問題,實(shí)現(xiàn)產(chǎn)品質(zhì)量追溯,讓產(chǎn)品在整個(gè)生產(chǎn)過程中變得清晰、透明,降低質(zhì)量成本。

4、實(shí)時(shí)記錄并監(jiān)控生產(chǎn)工序和加工任務(wù)完成情況,人員工作效率、勞動(dòng)生產(chǎn)率情況,設(shè)備利用情況,產(chǎn)品合格率、廢品率等情況,通過系統(tǒng)綜合統(tǒng)計(jì)信息查詢功能,及時(shí)發(fā)現(xiàn)執(zhí)行過程中的問題并進(jìn)行改善。

5、支持成品、在制品、庫(kù)存的管理等,車間各工作中心接到加工任務(wù)同時(shí),庫(kù)房可對(duì)所需的工具種類和數(shù)量進(jìn)行快速準(zhǔn)備,既準(zhǔn)確又便捷。

6、為企業(yè)實(shí)現(xiàn)一體化的設(shè)計(jì)與制造提供先進(jìn)技術(shù)儲(chǔ)備,支撐企業(yè)實(shí)施精益生產(chǎn)和精細(xì)化管理。

制造企業(yè)面臨著實(shí)現(xiàn)不斷增長(zhǎng)的客戶個(gè)性化需求,越來越嚴(yán)格的法規(guī),以及日趨激烈的市場(chǎng)競(jìng)爭(zhēng)所帶來的巨大壓力。對(duì)于企業(yè)而言,正確地應(yīng)用MES技術(shù),有效支撐企業(yè)實(shí)現(xiàn)精細(xì)化管理,尤其是生產(chǎn)制造過程的管理具有十分重要的意義。MES優(yōu)化車間制造過程,提高企業(yè)生產(chǎn)透明化的趨勢(shì)更加明顯。效率科技一直致力于MES系統(tǒng)的研發(fā),幫助企業(yè)縮小工廠車間自動(dòng)化系統(tǒng)與企業(yè)級(jí)ERP系統(tǒng)之間的差距。

上一篇:汽車零部件MES系統(tǒng)工位視覺識(shí)別車間安燈系統(tǒng)